CoroMill® MH20

Leistungsstarke Taschenbearbeitungen mit hohem Vorschub

Mit dem branchenführenden CoroMill® MH20 Fräskonzept heben Sie Ihre Highfeed-Fräsbearbeitungen auf eine neue Ebene. CoroMill® MH20 ist ein vielseitiges Werkzeug für einen breiten Anwendungsbereich, ist aber vorwiegend für Taschenbearbeitungen in ISO S-, M- und P-Werkstoffen konzipiert.

Dank der leichten Schneidwirkung des Fräsers in Kombination mit dem robusten Schaftdesign, ermöglicht CoroMill® MH20 eine sichere und vibrationsfreie Bearbeitung, selbst bei langen Auskragungen.

ROBUSTER FRÄSKÖRPER

Ein neuer Fräserkörper sorgt für eine höhere Ermüdungs- und Verformungsbeständigkeit und damit für eine längere Standzeit des Fräsers. Dank der leichten Schneidwirkung des Fräsers in Kombination mit dem robusten Schaftdesign, ermöglicht der CoroMill® MH20 eine prozesssichere und vibrationsfreie Zerspanung auch bei langen Überhängen.

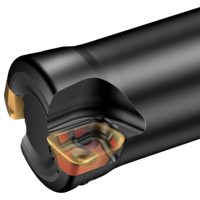

OFFENES SPANRAUMDESIGN DER WENDESCHNEIDPLATTE

Offenes Spanraumdesign der Wendeschneidplatte für exzellente Spanabfuhr Das Design ist optimiert für kurze Späne, die durch einen High-Feed-Fräser erzeugt werden, und minimiert Spanaufschweißen, insbesondere in ISO S Anwendungen.

GESCHWUNGENES WENDESCHNEIDPLATTENDESIGN

Die einseitige positive Wendeschneidplatte mit zwei Schneidkanten verfügt über eine gebogene, stabile Schneide mit verstärktem Eckenradius für prozesssicheres zuverlässiges Taschenfräsen gegen Schultern und in Ecken.

Anwendungsbereich

- Einstellwinkel (KAPR) 15 °

- Durchmesser: 16–50 mm (5/8–2 Zoll)

- Taschenfräsen mit hohem Vorschub, Bearbeitung in Ecken, Schrägeintauchen, spiralförmiges Eintauchen, Vollnutfräsen, Eckfräsen, Planfräsen und Tauchfräsen

- Zum Schruppen und Vorschlichten

- Heat resistant super alloys

- Rostfreier Stahl

- Stahl

- Hardened steel

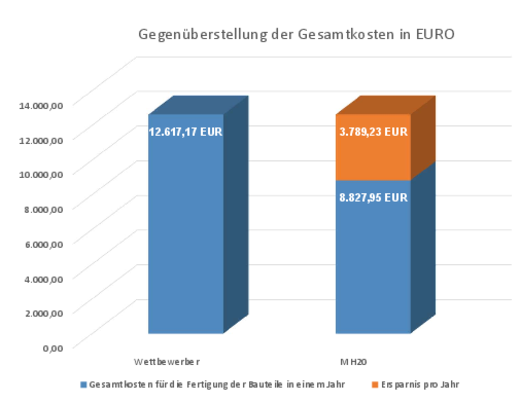

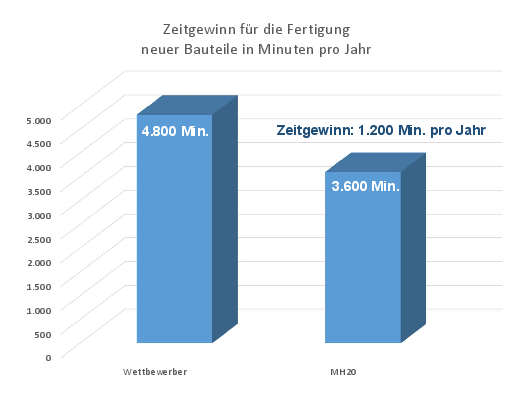

Praxisbericht aus unserer Kundschaft

Ein positives Beispiel für ein modernes Hochvorschubkonzept

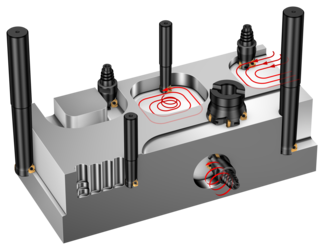

Die Herausforderung bestand darin, mehrere Formtaschen in eine große Platte aus einem Werkzeugstahl 1.2085 einzubringen. Diese Bearbeitung wurde bislang mit zwei Hochvorschubfräser in unterschiedlichen Durchmessern durchgeführt.

Durch den Einsatz des neuen Sandvik Hochvorschubkonzepts MH20 konnte die Bearbeitung direkt mit einem kleinerem MH20 Hochvorschubfräser in einem Zuge mit nur einem Durchmesser erledigt werden.

Es wurden die gleichen Schnitttiefen wie bei den vorherigen Systemen erreicht. Auf Grund des sehr leichtschneidigen Hochvorschubkonzepts, wodurch die Maschine extrem ruhig lief, konnten die Zahnvorschube noch deutlich gesteigert werden.

Diese Laufruhe und auch der sehr leichte Schnitt des Werkzeuges führten dazu, dass sich die Standzeit des Werkzeuges bei vier Stunden einpendelte. Durch den Wegfall des zweiten Werkzeuges und den fast gleichen Schnittwerten bei der Bearbeitung ergab sich eine deutliche Zeitersparnis bei dem Bauteil.

Insgesamt konnten fast 40% der Kosten bei der Bearbeitung eingespart werden.